Cellule de pulvérisation robotique acoustique de L.B. Foster

- 11 août 2020

- Transport ferroviaire

La projection thermique est une technologie qui améliore ou restaure la surface d’un matériau solide. Il est largement utilisé dans l’industrie de l’aviation pour appliquer des revêtements métalliques qui offrent une meilleure résistance à la fatigue, une protection contre l’usure et une meilleure protection contre les chocs et la corrosion pour les composants techniques spécialisés, tels que les ailes d’avion.

Exigence

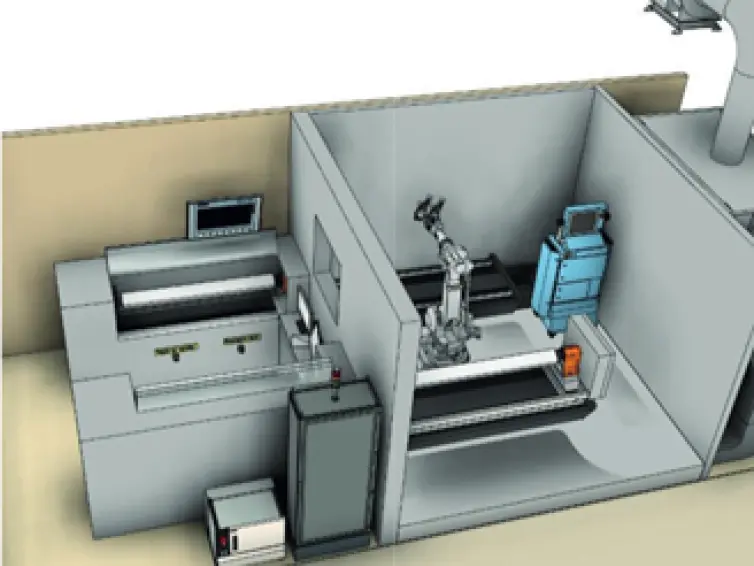

L.B. Foster Automation & Materials Handling a été invité à lancer un appel d’offres pour développer une cellule de pulvérisation robotisée autonome par un leader mondial des technologies et des processus d’application de métaliisation. La cellule de pulvérisation autonome abrite la technologie de pulvérisation qui applique des revêtements métallisés spécialisés pour protéger le bord d’attaque du substrat sur les ailes de l’avion, avec la flexibilité d’appliquer des revêtements à trois variantes de conception d’aile. La cellule de pulvérisation comprend :

Cabine acoustique

Système de transfert linéaire

Circuit de sécurité

Système d’extraction

Faux plancher dans la zone acoustique

Le processus de métallisation émet des gaz hautement toxiques, qui doivent être capturés et extraits en toute sécurité pour protéger les opérateurs. Le flux d’air est géré par un panneau de commande intelligent intégré conçu et fabriqué par l’équipe d’experts de L.B. Foster

Caractéristiques techniques

Cabine acoustique

Panneau extérieur en acier doux de 1,5 mm, tableau d’affichage de 15 mm,

Laine de roche de 80 mm d’épaisseur avec membrane flexible et feuille perforée de 1,5 mm

Finition enduit de poudre

Portes doubles avec fenêtres de visualisation teintées 500x500

1 x 600x600 fenêtre de visualisation teintée

2 x 2500 mm de large x 1000 mm de haut x 600 mm de profondeur haute hotte d’échappement haute

2 x entrées d’air atténuées par le son

Système de transfert linéaire

Unité de rotation ABB IRB L-300

Substrats métalliques, y compris les pinces manuelles

Actionneur BAHR Type QSZ80 avec boîte de vitesses planétaire et servomoteur Siemens

Cadre en acier ergonomique

2 x panneaux de transfert atténués par le son

2 écrans x pour mesurer la résistance du composant

1 écran x pour la lecture de Prodigy et la surveillance du système de pulvérisation

Système d’extraction

Unité de rotation ABB IRB L-300

Unité de filtration à jet inverse RPC 24/23.5 fournie avec

24x 23,5 m² de cartouches filtrantes en polyester non tissé

Chambre de pré-séparation

Système de nettoyage à jet inversé

Régulateur de filtre à air comprimé

Jauge différentielle de pression magnéhélique

Trémie de décharge avec bacs de dépoussiérage de 110 litres

Construction en acier doux renforcé

Poids - 3500 kg sur des charges à quatre points

1 x ventilateur centrifuge CM9 – 500R9 avec silencieux de décharge

Service de ventilateur - 12,500m³/hr @ 300mm wg

Puissance du moteur - 15kw, 415v 3ph 50Hz

Poids - 750 kg sur des charges à quatre points

Notre solution

L.B. Foster Automation & Materials Handling a conçu, fabriqué, testé et mis en service la nouvelle cellule de pulvérisation robotique acoustique à son « Centre of Excllence » d’automatisation à Nottingham.

Au cœur de notre solution se trouvait la garantie de la santé et de la sécurité des agents. Il s’agissait de s’assurer que la conception et la fabrication abordaient les questions communes de la suppression du bruit et de l’intégrité des cabines contre les fuites de gaz.

Le système de transfert linéaire qui déplace les substrats d’aile dans et hors de la cellule de pulvérisation est construit sur un cadre en acier ergonomique enveloppé avec une porte imbriquée. Cela permet le déplacement de la navette uniquement lorsqu’il est sûr de le faire. La porte sert également de barrière secondaire contre le son généré dans la salle de traitement. Les navettes sont dotées de deux panneaux de transfert atténués par le son à chaque extrémité pour s’assurer que la cabine acoustique reste « scellée » lorsque l’opérateur charge et décharge.

Deux écrans au-dessus de chaque station de composants permettent de mesurer la résistance du composant pendant les opérations de pulvérisation finales.

Un écran supplémentaire est utilisé pour la lecture et la surveillance du système de pulvérisation, avec une fenêtre d’inspection intégrée dans la zone de l’opérateur.

Le niveau du plancher de la salle de pulvérisation est surélevé pour permettre à l’extraction d’air d’être retirée du fond des hottes d’extraction sous les positionneurs. Cela réduit la quantité d’encombrement et de dangers à l’intérieur de la cabine du point de vue de l’entretien.

Le moteur du système d’extraction est placé sur le toit du bâtiment. Cela permet de réduire le bruit de l’extracteur dans le bâtiment principal et de réduire le bruit de la cabine en général.

Ce qu’ils ont dit

« En tant qu’experts de premier plan dans le monde entier dans la fourniture et le soutien de technologies de revêtement de surface avancées et innovantes, nous avons un processus de sélection très rigoureux pour nos partenaires technologiques. Les antécédents éprouvés de L.B. Foster en matière de succès dans la fabrication automatisée nous ont donné la confiance nécessaire pour progresser dans ce projet.

« La solution que l’équipe a créée fait exactement ce qu’elle dit sur la boîte, et plus encore. L’expertise que L.B. Foster apporte à la table leur permet de faire des suggestions valables qui améliorent la solution finale.