Akustische Robotersprühzelle von L.B. Foster

- Aug 11, 2020

- Schiene

Thermisches Spritzen ist eine Technologie zur Verbesserung oder Wiederherstellung der Oberfläche eines festen Materials. In der Luftfahrtindustrie wird es häufig eingesetzt, um Metallbeschichtungen aufzutragen, die die Ermüdungsfestigkeit, den Verschleißschutz und den Aufprall- und Korrosionsschutz für spezielle technische Komponenten wie z. B. Flugzeugtragflächen verbessern.

Anforderung

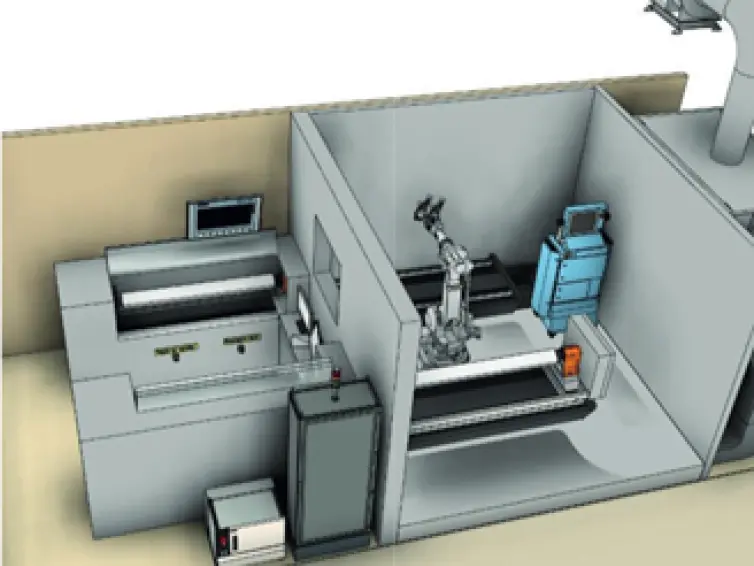

L.B. Foster Automation & Materials Handling wurde von einem weltweit führenden Unternehmen für Metallisierungsverfahren und -technologien aufgefordert, ein Angebot für die Entwicklung einer autonomen Robotersprühzelle abzugeben. Die in sich geschlossene Sprühzelle beherbergt eine Sprühtechnologie, die spezielle metallisierte Beschichtungen zum Schutz der vorderen Substratkante von Flugzeugflügeln aufträgt und die Flexibilität bietet, Beschichtungen auf drei Flügeldesignvarianten aufzutragen. Die Sprühzelle umfasst:

Akustische Kabine

Lineares Transfersystem

Sicherheitsschaltung

Extraktionssystem

Doppelboden im Akustikbereich

Bei der Metallisierung werden hochgiftige Gase freigesetzt, die zum Schutz des Personals sicher aufgefangen und abgesaugt werden müssen. Der Luftstrom wird durch ein integriertes intelligentes Steuerpult gesteuert, das vom Expertenteam von L.B. Foster entwickelt und hergestellt wird.

Spezifikation

Akustische Kabine

Außenplatte aus 1,5 mm Baustahl, 15 mm Schallschutzplatte,

80 mm dicke Steinwolle mit flexibler Membran und 1,5 mm Lochblech

Pulverbeschichtete Oberfläche

Doppeltüren mit 500x500 getönten Sichtfenstern

1 x 600x600 getöntes Sichtfenster

2 x 2500mm breit x 1000mm hoch x 600mm tief hohe Abzugshauben

2 x schallgedämpfte Lufteinlässe

Lineares Transfersystem

ABB IRB L-300 Rotationseinheit

Metallsubstrate einschließlich manueller Klemmen

BAHR Antrieb Typ QSZ80 mit Planetengetriebe und Siemens-Servoantrieb

Ergonomischer Stahlrahmen

2 x schallgedämpfte Übertragungsplatten

2 x Bildschirme zur Messung des Bauteilwiderstandes

1 x Bildschirm für Prodigy-Anzeige und Überwachung des Sprühsystems

Extraktionssystem

ABB IRB L-300 Rotationseinheit

RPC 24/23.5 Reverse Jet Filtrationseinheit geliefert mit

24x 23,5m² Vliesstoff-Polyester-Filterpatronen

Vorabscheidekammer

Rückwärtsstrahl-Reinigungssystem

Druckluftregler mit Filter

Magnehelic Differenzdruckmesser

Entleerungstrichter mit 110-Liter-Staubauffangbehältern

Verstärkte Konstruktion aus Baustahl

Gewicht - 3500 kg bei vier Punktlasten

1 x CM9 - 500R9 Radiallüftereinheit mit Ausblasschalldämpfer

Lüfterleistung - 12.500m³/h @ 300mm wg

Motorleistung - 15kw, 415v 3ph 50Hz

Gewicht - 750 kg bei vier Punktlasten

Unsere Lösung

L.B. Foster Automation & Materials Handling hat die neue Akustik-Robotersprühzelle in seinem Automation Centre of Excllence" in Nottingham entwickelt, hergestellt, getestet und in Betrieb genommen.

Im Mittelpunkt unserer Lösung stand die Gewährleistung der Gesundheit und Sicherheit der Mitarbeiter. Dazu mussten wir sicherstellen, dass die Konstruktion und Herstellung die gemeinsamen Probleme der Lärmunterdrückung und der Kabinenintegrität gegen Gaslecks berücksichtigt.

Das lineare Transfersystem, das die Flügelsubstrate in die und aus der Sprühzelle bewegt, ist auf einem ummantelten ergonomischen Stahlrahmen mit einer verriegelbaren Tür aufgebaut. Dies ermöglicht die Bewegung des Shuttles nur dann, wenn es sicher ist. Die Tür dient auch als zweite Barriere gegen den im Prozessraum erzeugten Schall. Die Shuttles sind an beiden Enden mit zwei schallgedämpften Transferpaneelen ausgestattet, um sicherzustellen, dass die Schallschutzkabine beim Be- und Entladen durch den Bediener "dicht" bleibt.

Zwei Bildschirme über jeder Bauteilstation ermöglichen die Messung des Bauteilwiderstandes während der letzten Spritzvorgänge.

Ein zusätzlicher Bildschirm dient der Anzeige und der Überwachung des Sprühsystems, mit einem integrierten Sichtfenster im Bereich des Bedieners.

Der Boden des Spritzraums wird angehoben, damit die Luftabsaugung von der Unterseite der Absaughauben unter den Positionierern abgenommen werden kann. Dies reduziert die Menge an Unordnung und Gefahren innerhalb der Kabine aus der Sicht der Wartung.

Der Motor für die Absauganlage befindet sich auf dem Dach des Gebäudes. Dies trägt dazu bei, den Lärm der Absauganlage im Hauptgebäude und den Lärm der Kabine im Allgemeinen zu reduzieren.

Was sie sagten

"Als weltweit führender Experte für die Lieferung und Unterstützung fortschrittlicher, innovativer Oberflächenbeschichtungstechnologie haben wir ein sehr strenges Auswahlverfahren für unsere Technologiepartner. Die nachgewiesene Erfolgsbilanz von L.B. Foster in der automatisierten Fertigung hat uns das Vertrauen gegeben, dieses Projekt voranzutreiben."

"Die Lösung, die das Team entwickelt hat, erfüllt genau das, was auf der Verpackung steht, und noch mehr. Die Erfahrung und das Fachwissen, das L.B. Foster mitbringt, ermöglicht es ihnen, gültige Vorschläge zu machen, die die Endlösung verbessern."