Célula robotizada de pulverización acústica de L.B. Foster

- 11 de agosto de 2020

- Ferrocarril

La pulverización térmica es una tecnología que mejora o restaura la superficie de un material sólido. Se utiliza mucho en la industria aeronáutica para aplicar revestimientos metálicos que proporcionan una mayor resistencia a la fatiga, protección contra el desgaste y una mejor protección contra los impactos y la corrosión para componentes de ingeniería especializados, como las alas de los aviones.

Requisito

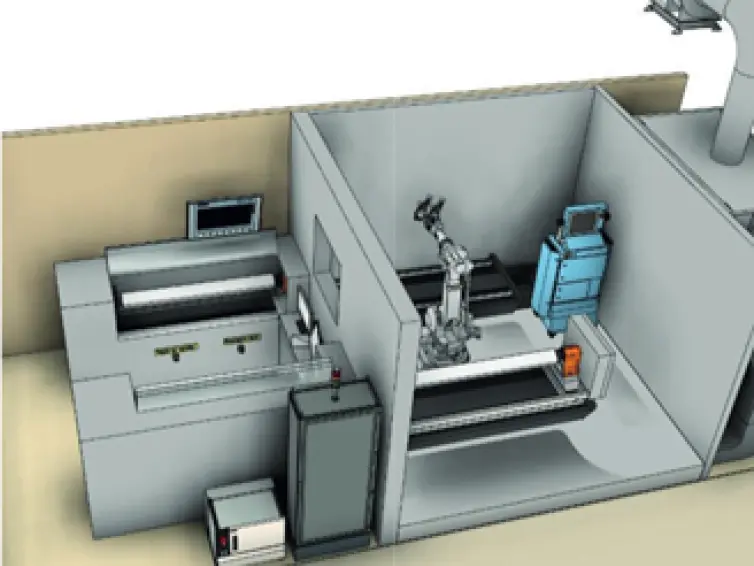

L.B. Foster Automation & Materials Handling fue invitada a licitar para desarrollar una célula de pulverización robotizada autónoma por un líder mundial en tecnologías y procesos de aplicación de metalización. La célula de pulverización autónoma alberga tecnología de pulverización que aplica revestimientos metalizados especializados para proteger el borde de ataque del sustrato en las alas de los aviones, con flexibilidad para aplicar revestimientos a tres variantes de diseño de alas. La célula de pulverización consta de:

Cabina acústica

Sistema de transferencia lineal

Circuito de seguridad

Sistema de extracción

Falso suelo en zona acústica

El proceso de metalización emite gases muy tóxicos, que deben capturarse y extraerse de forma segura para proteger a los operarios. El flujo de aire se gestiona mediante un panel de control inteligente integrado diseñado y fabricado por el equipo de expertos de L.B. Foster.

Especificación

Cabina acústica

Panel exterior de acero dulce de 1,5 mm, caja de resonancia de 15 mm,

Lana de roca de 80 mm de espesor con membrana flexible y chapa perforada de 1,5 mm

Acabado con recubrimiento en polvo

Puertas dobles con mirillas tintadas de 500x500

1 ventanilla tintada de 600x600

2 campanas extractoras altas de 2500 mm de ancho x 1000 mm de alto x 600 mm de profundidad

2 entradas de aire insonorizadas

Sistema de transferencia lineal

Unidad de rotación ABB IRB L-300

Sustratos metálicos, incluidas pinzas manuales

Actuador BAHR tipo QSZ80 con reductor planetario y servoaccionamiento siemens

Bastidor de acero ergonómico

2 paneles de transferencia insonorizados

2 pantallas para medir la resistencia de los componentes

1 pantalla para la lectura de Prodigy y la supervisión del sistema de pulverización

Sistema de extracción

Unidad de rotación ABB IRB L-300

Unidad de filtración de chorro inverso RPC 24/23.5 suministrada con

24 cartuchos filtrantes de poliéster no tejido de 23,5 m².

Cámara de preseparación

Sistema de limpieza por chorro inverso

Regulador del filtro de aire comprimido

Manómetro magnético de presión diferencial

Tolva de descarga con recipientes de recogida de polvo de 110 litros

Construcción reforzada de acero dulce

Peso - 3500 kg en cargas de cuatro puntos

1 ventilador centrífugo CM9 - 500R9 con silenciador de descarga

Trabajo del ventilador - 12.500 m³/h a 300 mm wg

Potencia del motor - 15kw, 415v 3ph 50Hz

Peso: 750 kg en cuatro puntos de carga

Nuestra solución

L.B. Foster Automation & Materials Handling diseñó, fabricó, probó y puso en marcha la nueva célula de pulverización robótica acústica en su Automation 'Centre of Excllence' de Nottingham.

Para nuestra solución era fundamental garantizar la salud y la seguridad de los operarios. Esto implicaba garantizar que el diseño y la fabricación abordaran los problemas conjuntos de la supresión del ruido y la integridad de la cabina frente a las fugas de gas.

El sistema de transferencia lineal que mueve los sustratos de las alas dentro y fuera de la célula de pulverización está construido sobre un bastidor de acero ergonómico protegido con una puerta de enclavamiento. Esto permite el movimiento de la lanzadera sólo cuando es seguro hacerlo. La puerta también sirve de barrera secundaria contra el ruido generado en la sala de proceso. Las lanzaderas incorporan dos paneles de transferencia con atenuación acústica en cada extremo para garantizar que la cabina acústica permanezca "sellada" cuando el operario está cargando y descargando.

Dos pantallas situadas encima de cada estación de componentes permiten medir la resistencia de los componentes durante las operaciones de pulverización final.

Se utiliza una pantalla adicional para la lectura y la supervisión del sistema de pulverización, con una ventana de inspección integrada en la zona del operador.

El nivel del suelo de la cabina de pulverización se eleva para poder extraer el aire de la parte inferior de las campanas de extracción situadas bajo los posicionadores. Esto reduce el desorden y los peligros dentro de la cabina desde el punto de vista del mantenimiento.

El motor del sistema de extracción está situado en el tejado del edificio. Esto ayuda a reducir el ruido del extractor dentro del edificio principal y reduce el ruido de la cabina en general.

Lo que dijeron

"Como expertos líderes mundiales en el suministro y soporte de tecnología avanzada e innovadora de revestimiento de superficies, llevamos a cabo un proceso de selección muy riguroso de nuestros socios tecnológicos. El probado historial de éxitos de L.B. Foster en la fabricación automatizada nos proporcionó la confianza necesaria para avanzar en este proyecto."

"La solución que creó el equipo hace exactamente lo que pone en la lata, y más. La experiencia que aporta L.B. Foster les permite hacer sugerencias válidas que mejoran la solución final."